粉末涂料自动化生产线:技术解析与发展展望

发布时间:

2025-09-24

本文将从生产线的核心构成出发,系统梳理其设备配置、工艺流程与自动化控制逻辑,深入剖析其技术优势,并结合行业发展动态展望未来趋势,为相关企业了解与应用该技术提供参考。

粉末涂料自动化生产线:技术解析与发展展望

蔡明 费克义 (武汉银彩科技有限公司)

一、引言

在科技驱动制造业变革的当下,自动化生产线已从 “可选配置” 转变为 “核心支撑”,成为衡量企业生产能力与竞争力的关键指标。粉末涂料作为广泛应用于建材、汽车、家电等领域的重要材料,其生产过程对精度、稳定性和环保性的高要求,使得自动化生产线成为行业升级的必然选择。

粉末涂料自动化生产线依托先进的机械装备与智能控制系统,将原料配比、混合、挤出、研磨、筛分、包装等传统人工操作环节全面升级为自动化流程,不仅解决了人工生产中效率低、误差大、安全风险高的痛点,更实现了生产过程的可追溯、可调控与高效化。本文将从生产线的核心构成出发,系统梳理其设备配置、工艺流程与自动化控制逻辑,深入剖析其技术优势,并结合行业发展动态展望未来趋势,为相关企业了解与应用该技术提供参考。

二、粉末涂料自动化生产线核心介绍

粉末涂料自动化生产线是一套以 “减少人工干预、提升生产效能” 为核心目标,融合机械工程、自动化控制、物联网等多学科技术的集成化生产系统。其核心特点在于通过标准化的设备组合与智能化的程序控制,实现从原料投入到成品出库的全流程自动化管理,具体可分为以下三个维度:

2.1 生产流程的连续性:打破传统分段式生产模式,通过输送带、管道等连接设备,实现原料从投入到成品包装的无缝衔接,避免人工转运导致的效率损耗与物料浪费;

2.2 参数控制的精准性:依托传感器与控制系统,实时监测混合温度、挤出转速、研磨风量温度细度等关键参数,误差可控制在 ±0.5% 以内,确保每批次产品质量一致性;

2.3 管理运维的智能化:通过上位机系统实现生产数据的实时采集、存储与分析,支持生产进度跟踪、故障预警与能耗统计,为企业精细化管理提供数据支撑。

三、关键设备配置

粉末涂料自动化生产线的设备配置需根据生产规模(如年产 5000 吨、1 万吨等)与产品类型(如消光型、纹理型等)进行定制,但核心设备模块具有通用性,主要包括以下几类:

3.1 原料预处理模块

- 自动配料系统:由原料仓、螺旋输送机、称重传感器与 PLC 控制器组成,可根据预设配方自动完成树脂、固化剂、颜料、填料等原料的精准称重与输送,配料精度可达 ±0.1kg,避免人工配料的误差与原料污染;

- 原料除湿机:针对易吸潮原料(如某些填料),通过热风循环或吸附式除湿,将原料含水率控制在 0.1% 以下,防止后续挤出环节出现气泡,影响产品质量。

3.2 混合与挤出模块

- 高速混合机:采用双桨叶结构,转速可达 800-1200r/min,通过剪切与搅拌作用将多种原料均匀混合,混合时间可根据配方自动设定(通常为 5-10 分钟),并配备温度监测功能,防止混合过程中局部过热;

- 双螺杆挤出机:作为生产线的核心设备,通过两根旋转的螺杆将混合后的物料加热熔融、剪切塑化,挤出温度可分段控制,并配备真空排气装置,去除物料中的挥发性物质,确保挤出料的致密性。

3.3 研磨与筛分模块

- 冷却输送带:将挤出的料条快速冷却至室温(冷却时间约 3-5 分钟),为后续研磨做准备,输送带长度可根据生产速度调整,通常为 5-8 米;

- 研磨机:研磨机(如 ACM 磨机)通过高速旋转的磨盘将颗粒研磨至 10-100μm 的粉末(根据产品要求调整),研磨过程中配备分级轮,确保粉末细度均匀;

- 振动筛分机:采用多层筛网(通常为 2-3 层),自动分离超粗粉与杂质,合格品进入下一环节,筛余物可返回研磨机重新处理,提高原料利用率。

3.4 成品包装与仓储模块

- 自动包装机:可根据客户需求自动完成粉末的称重(通常为 25kg / 箱)、包装速度可达 15-20 箱 / 分钟,配备重量复检装置,确保重量误差不超过 ±0.2kg;

- 自动码垛机:通过机械臂将包装好的成品垛放在托盘上,堆垛高度可达 1.5-2 米,再由 AGV 小车转运至成品仓库,实现仓储环节的自动化。

四、自动化工艺流程

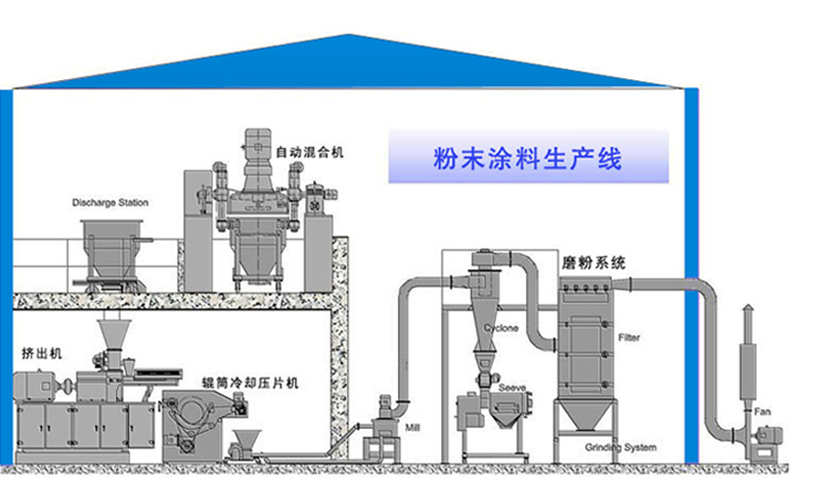

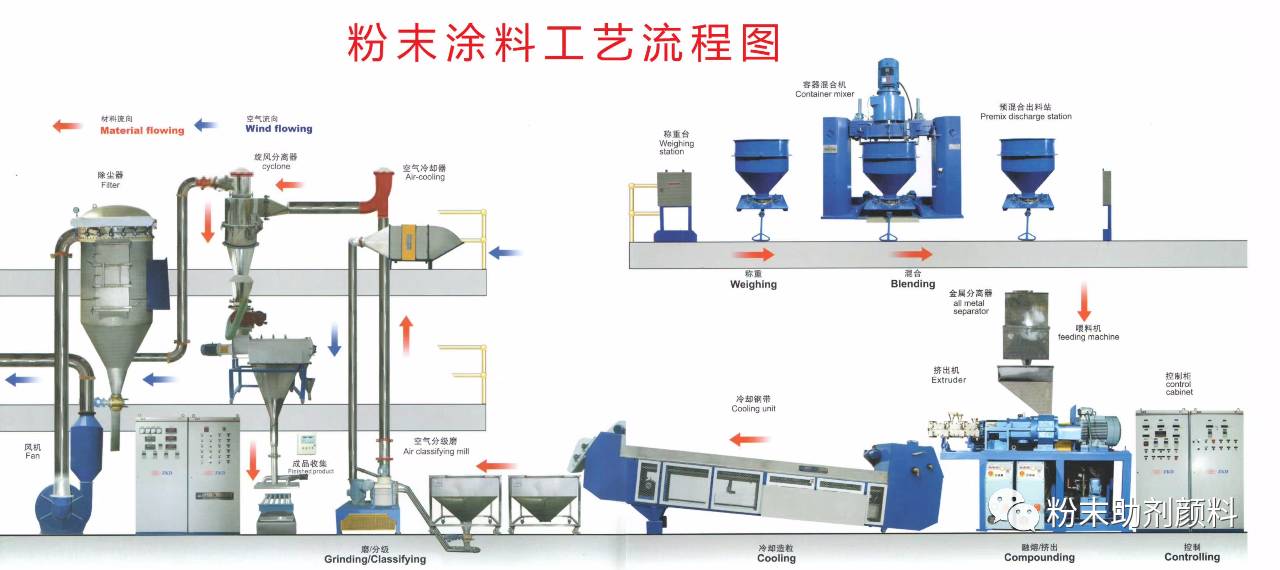

粉末涂料自动化生产线的工艺流程遵循 “原料 - 混合 - 挤出 - 研磨 - 筛分 - 包装” 的逻辑,各环节通过自动化控制系统联动,具体步骤如下:

4.1 配方输入与原料准备:操作人员在中控室上位机中输入产品配方,系统自动调取各原料的设定重量,并向原料仓发送下料指令;原料仓通过螺旋输送机将原料输送至称重料斗,称重传感器实时反馈重量数据,达到设定值后自动停止下料;

4.2 混合与熔融塑化:配料完成后,物料自动进入高速混合机,按照预设时间与转速完成混合;混合后的物料通过溜槽进入双螺杆挤出机,挤出机根据设定温度曲线加热,螺杆转速根据物料粘度自动调整,确保物料充分塑化,同时真空排气装置去除挥发性物质;

4.3 冷却与破碎研磨:挤出的料经冷却输送带冷却后,破碎为片状;通过管道送到磨粉机,研磨机根据设定细度调整分级轮转速,研磨后的粉末进入中间料仓暂存;

4.4 筛分与成品包装:中间料仓的粉末进入振动筛分机,去除超粗粉与杂质,合格品进入包装料仓;自动包装机根据设定重量完成包装与封口,包装好的成品由自动码垛机堆垛后,经 AGV 小车转运至成品仓库;

4.5 数据记录与追溯:整个生产过程中,传感器实时采集各环节参数(如配料重量、挤出温度、研磨进风量温度细度、包装重量等),数据自动存储至上位机系统,支持通过产品批次号查询全流程生产数据,实现质量追溯。

五、自动化控制系统

自动化控制系统是粉末涂料生产线的 “大脑”,负责协调各设备运行、监测生产参数与处理异常情况,通常采用 “PLC + 上位机 + 传感器” 的架构,具体功能如下:

5.1 核心控制单元

- PLC(可编程逻辑控制器):采用工业级 PLC,作为控制核心,接收传感器信号并向执行机构(如电机、阀门、气缸等)发送指令,实现配料、混合、挤出、研磨等环节的逻辑控制,响应时间可达毫秒级,确保设备联动的及时性;

- 上位机系统:采用工业触摸屏或计算机,配备专用控制软件,提供可视化操作界面,操作人员可通过界面输入配方、启动 / 停止生产线、查看生产数据与设备状态,同时支持生产报表自动生成(如日产量、能耗报表等)。

5.2 传感与检测单元

- 重量传感器:安装在配料称重料斗与包装机上,实时监测物料重量,精度可达 ±0.1%,确保配料与包装的准确性;

- 温度传感器:分布在混合机、挤出机各加热段与冷却输送带、磨粉机进风口磨腔出粉口,监测温度数据,当温度超出设定范围时,系统自动报警并调整加热功率或冷却速度;

- 细度传感器:安装在研磨机出口,通过激光粒度仪实时检测粉末细度,若细度不符合要求,系统自动调整分级轮转速或研磨机电流;

- 液位 / 料位传感器:安装在原料仓、中间料仓与成品仓,监测物料存量,当原料不足或成品仓满时,系统自动提示操作人员补料或转运。

5.3 异常处理与安全保护

- 故障预警与诊断:系统实时监测设备运行电流、电压、转速等参数,当出现异常(如电机过载、输送带卡死、温度超标等)时,立即发出声光报警,并在上位机界面显示故障位置与原因,同时自动停机或切换至安全模式,避免设备损坏;

安全联锁保护:各设备之间设置联锁关系,如原料未完成配料时,混合机无法启动;挤出机温度未达到设定值时,螺杆不转动;同时生产线配备急停按钮、防护栏与光电传感器,防止人员误操作导致的安全事故。

六、粉末涂料自动化生产线的核心优势

相较于传统人工生产线,自动化生产线在效率、质量、成本、安全与环保等方面具有显著优势,具体体现在以下几点:

6.1 生产效率大幅提升

- 传统人工生产线需 配料、混合、挤出、包装等环节,且每批次生产周期约 3~8小时;自动化生产线仅需 1-2 人负责监控与维护,每批次生产周期可缩短至 2-4小时,生产效率提升 50% 以上;

- 支持 24 小时连续生产,年有效生产时间可达 8000 小时以上,相较于人工生产线(年有效生产时间约 5000 小时),年产量可提升 60%。

6.2 产品质量稳定性更高

- 自动化配料与参数控制避免了人工操作的主观误差,产品细度、色差、固化性能等关键指标的批次一致性显著提升,不合格率可从传统的 5%-8% 降至 1% 以下;

- 全流程数据追溯功能便于快速定位质量问题根源,降低质量纠纷风险,提升客户满意度。

6.3 综合成本显著降低

- 人力成本降低:自动化生产线可减少 50% 以上的操作人员,以年产 1 万吨生产线为例,每年可节省人力成本约 50-80 万元;

- 原料浪费减少:精准配料与筛余物回收利用,使原料利用率从传统的 90% 提升至 98% 以上,每年可减少原料浪费约 80-100 吨(按年产 1 万吨计算);

- 能耗优化:系统通过智能调节设备转速、加热功率等,使单位产品能耗降低 15%-20%。

6.4 工作环境与安全改善

- 生产线采用密闭式设计,原料输送与研磨过程中粉尘泄漏量控制在 5mg/m³ 以下(远低于国家限值 10mg/m³),改善了操作人员的工作环境,降低尘肺病等职业病风险;

- 自动化控制减少了人员与高温设备、高速机械的直接接触,结合完善的安全联锁保护,使生产事故发生率降低 90% 以上。

6.5 柔性生产能力增强

- 通过上位机系统可快速切换产品配方,调整生产参数,换产时间缩短,支持小批量、多品种的订单生产,满足市场多样化需求;

- 生产线可预留扩展接口,后期可根据生产规模增加设备模块(如新增原料仓、研磨机等),适应企业产能升级需求。

七、未来发展趋势

随着智能制造与绿色制造理念的深入推进,粉末涂料自动化生产线将朝着更智能、更环保、更集成的方向发展,未来主要趋势如下:

7.1 智能化升级:从 “自动化” 到 “数字化”

- 工业互联网融合:生产线将接入工业互联网平台,实现设备数据、生产数据与企业 ERP、MES 系统的互联互通,支持远程监控与运维(如通过手机 APP 查看生产进度、接收故障预警),同时利用大数据分析优化生产参数(如通过历史数据预测最佳混合时间、挤出温度),实现 “预测性维护” 与 “自适应生产”;

- AI 视觉检测应用:在成品包装环节引入 AI 视觉检测系统,自动识别包装破损、标签错误等问题,替代人工检测,进一步提升检测效率与准确性;同时在研磨环节利用 AI 算法实时调整分级轮转速,实现粉末细度的动态优化。

7.2 绿色化发展:低能耗与循环经济

- 节能设备普及:采用变频电机、高效加热管等节能设备,结合余热回收系统(如将挤出机的余热回收利用),使单位产品能耗进一步降低 20%-30%;

废料循环利用:开发更高效的筛余物与不合格品回收技术,将废料重新破碎、研磨后回用于生产,实现原料 “零浪费”;同时探索生物基树脂等环保原料的自动化生产适配性,推动粉末涂料产品向 “无溶剂、低 VOCs” 方向发展。

7.3 集成化与模块化:柔性与定制化

- 模块化设计推广:生产线将采用标准化模块(如配料模块、研磨模块、包装模块),企业可根据需求自由组合模块,缩短生产线建设周期,降低初期投资成本;

- 多产品兼容能力提升:开发可同时生产不同类型粉末涂料(如热固性、热塑性)的柔性生产线,通过智能切换设备参数与工艺路线,实现 “一条线生产多种产品”,进一步提升企业市场竞争力。

7.4 小型化与便携化:适应细分市场

- 针对中小型企业与实验室需求,开发小型化自动化生产线(年产 1000-3000 吨),占地面积控制在 50-100㎡以内,投资成本降低 50% 以上,满足小批量研发与生产需求;

开发移动式生产线模块,可根据客户需求在现场完成粉末涂料生产(如用于大型工程项目的现场涂装),减少产品运输成本与时间。

八、结语

粉末涂料自动化生产线作为制造业自动化升级的典型代表,不仅是企业提升生产效率、保障产品质量的核心手段,更是推动行业向智能制造、绿色制造转型的关键支撑。从设备配置的标准化到工艺流程的精准化,从自动化控制的智能化到未来发展的绿色化,该生产线的技术演进始终围绕 “降本、增效、提质、安全” 的核心目标,为粉末涂料企业创造了显著的经济价值与社会价值。

未来,随着技术的不断创新与应用场景的持续拓展,粉末涂料自动化生产线将进一步打破传统生产模式的限制,实现 “数字化、绿色化、柔性化” 的深度融合,助力行业在智能制造浪潮中实现更高质量的发展。对于企业而言,尽早布局自动化生产线,不仅能提升当前的市场竞争力,更能为未来的可持续发展奠定坚实基础。

2025-09-22

2025-09-24

2025-09-24

2025-09-09

2025-09-24

2025-09-24