粉末涂料聚酯引起缩孔的原因以及如何改进

发布时间:

2025-09-24

粉末涂料用聚酯树脂的抗干扰抗污染能力是有区别的,主要取决于所用原料,间苯二甲酸和乙二醇用量,代表了这种聚酯耐污性好坏。如何兼顾成本和耐污性,提出了解决方法。

粉末涂料聚酯引起缩孔的原因以及如何改进

李忠良 王淼 (武汉银彩科技有限公司)

摘要

粉末涂料用聚酯树脂的抗干扰抗污染能力是有区别的,主要取决于所用原料,间苯二甲酸和乙二醇用量,代表了这种聚酯耐污性好坏。如何兼顾成本和耐污性,提出了解决方法。

一、缩孔产生的原因

为了弄清楚如何消除缩孔,我们要先知道缩孔产生的原因,通俗点讲就是抗污性差,理论上来说是有些物料极不相容:由一小粒未被充分润湿的颗粒处于底端与周围不相容的树脂所形成的一个较大的下陷圆涡。易产生缩孔的物质大多是低表面张力组份。

缩孔产生有内因和外因

1.1 内因方面,例如同一个配方粉末物料,混炼好的挤压机,挤压出来的粉末抗污性会比较好,润湿性好。这个现象在精度不高或者已经老化的挤出机比较明显,一次挤压缩孔很多和二次三次挤压缩孔会少很多就是这个原因。

2.2 缩孔产生的外因,冷凝的气雾(水汽和油气),空中尘埃粉尘(不同品牌聚酯的粉末,有机硅粉末,丙烯酸粉末)都可以引起。

内因是不可能完全去避免,外因可以尽量避免,如定期对喷涂厂的除水除油净化,搞好生产施工和喷涂环境的卫生。粉末配方可以从选择聚酯品牌和在粉末配方中添加助剂以提高涂膜的抗污性。其中添加的助剂最主要的是流动促进剂,俗称流平剂:作用是消除橘皮,但消除缩孔较弱。然后是再加润湿促进剂,俗称增光剂(增光剂),主要是消除缩孔,但对橘皮不能起消除作用。通常情况下,可以只使用流平剂,遇到容易形成缩孔的情况下,就必须两者配合使用。

二、影响聚酯树脂抗污性的因素

聚酯树脂厂家型号较多,但生产聚酯的工艺差别不会很大,抗污性的好坏就取决于原料的选取。有的聚酯抗污性比较好,只需要加流平剂就可以。有的聚酯抗污性比较差,需要添加增光剂。

聚酯各种原料的使用及如何相互协助才能减少缩孔呢?那我们就首先要对各种原料进行了解:粉末涂料所用的聚酯树脂参数需要在一定范围内,才能保证树脂储存的稳定性和加工成粉末涂料的稳定性。包括树脂的平均官能度fn,酸值AV,数均分子量Mn(2000-6000),玻璃化温度Tg(55-70℃),软化点(95-115℃),粘度VIS等,其中fn=AV *Mn/56100,粘度跟分子量和Tg成正比关系。在保证涂膜性能方面包括耐水、耐候、耐热、保光保色、耐冲击、耐污染、流平性等诸多因素,由各种原材料来决定。

下表为各种酸原料对合成树脂的作用和影响:

原料名称 | 特 性 | 备 注 |

间苯二甲酸IPA | 熔点高,耐水解,耐候好,耐化学品,需要同TPA配合才能提高耐冲击性,为硬单体主体原材料 | 芳香族二元酸 固体粉末 |

对苯二甲酸TPA | 熔点高,耐水解,耐候好,为最主要的酸原材料,作为硬单体主体原材料 | 芳香族二元酸 固体粉末 |

己二酸AA | 提供柔韧性,为软单体原材料 | 脂肪族二元酸 固体粉末 |

葵二酸 | 提供柔韧性,为软单体原材料 | 脂肪族二元酸 |

偏苯三酸酐TMA | 三官能团提供支化型,可取代部分二元酸生产中高酸值聚酯专用原材料,提高耐水性和耐化学品性,属于硬单体原材料 | 芳香族二元酸 固体颗粒 |

在二元酸中,当全用间苯二甲酸时耐污性是最好的,也就我们常说的超耐候聚酯,所以间苯二甲酸IPA的用量,也就代表了这种聚酯耐污性好坏的一个重要标志。当然其他酸原料耐污性也不错,但用量都是有限度的。

下表为各种醇原料对合成树脂的作用和影响:

原料名称 | 特性 | 备注 |

乙二醇 EG | 普适,柔韧性,易生产出分子量比较大的聚酯,过多加入对涂膜耐冲击和耐污耐候都有负面影响 | 二元醇 常温为液体 |

二乙二醇 DEG | 亲水,柔韧性,为软单体原材料,户外聚酯慎用 | 二元醇 常温为液体 |

2-甲基-1,3丙二醇 | 亲水,柔韧性,为软单体原材料 | 二元醇 常温为液体 |

新戊二醇 NPG | 普适常规单体,耐化学品,耐候耐水解,属于硬单体 | 二元醇 常温为片状固体 |

1,6-己二醇 HDO | 柔韧性,耐化学品,耐候耐水解,属于较软单体 | 二元醇 常温为片状固体 |

三羟甲基乙烷 TME | 三官能团提供支化型,可取代部分二元醇生产高粘度聚酯专用原材料,提高耐水性和耐化学品性,属于硬单体原材料 | 三元醇 常温为片状固体 |

三羟甲基丙烷 TMP | 三官能团提供支化型,可取代部分二元醇生产高粘度聚酯专用原材料,提高耐水性和耐化学品性,属于硬单体原材料 | 三元醇 常温为片状固体 |

季戊四醇 | 高支化度专用原材料,生产高羟值树脂 | 四元醇 常温晶体颗粒 |

在醇原材料中,乙二醇和二乙二醇价格比较低,由于二乙二醇使用过多还会明显降低树脂玻璃化温度,所以为了降低树脂成本,主要是乙二醇会用量比较大,随着乙二醇用量的增多,涂膜耐污性会明显下降,产生明显的缩孔,这个时候如何消除缩孔就是最主要的问题。

从上面的讨论我们可以知道,在无助剂辅助的情况下,选择耐候性好的聚酯,耐污性也会比较好。聚酯耐污性差,在原料上最主要的就是乙二醇的大量使用,可以降低成本,但很多性能都会随之下降,如耐候,耐冲击,耐污。

三、如何提高聚酯树脂的抗污性

以上讲述的是聚酯容易产生缩孔的主要原因。使用较多的乙二醇是为了降低成本,其他抗污性较好的,较贵的原料含量较少。接下来我们就要想办法如何消除缩孔。

首先是聚酯配方的设计,可以适当加入支化单体原料酸或者醇来提高分子量,分子量大抗污性会比较好,从而适当提高聚酯在粉末涂料中的耐污性,减少缩孔的产生。

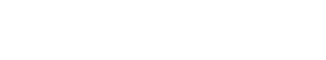

其次是在粉末涂料配方中使用增光剂消除缩孔。以下是酸值为30-35,酸为相同原材料聚酯的挤压打板实验情况:

注明:乙二醇含量8%指的是占总原料量

| 配方1 | 配方2 | 配方3 | 配方4 | 配方5 | 配方6 |

线性无乙二醇聚酯A | 57 | 57 | --- | --- | --- | --- |

线性乙二醇含量8%聚酯B | --- | ---- | 57 | 57 | --- | ---- |

支化型乙二醇含量8%聚酯C | --- | --- | ---- | ---- | 57 | 57 |

固化剂HAA | 3 | 3 | 3 | 3 | 3 | 3 |

流平剂L88 | 1 | 1 | 1 | 1 | 1 | 1 |

消泡剂L306 | 0.6 | 0.6 | 0.6 | 0.6 | 0.6 | 0.6 |

增光剂L701 |

| 1 |

| 1 |

| 1 |

沉淀硫酸钡 | 38 | 38 | 38 | 38 | 38 | 38 |

白炭黑 | 0.6 | 0.6 | 0.6 | 0.6 | 0.6 | 0.6 |

配料总量 | 100 | 100 | 100 | 100 | 100 | 100 |

胶化时间 | 170秒 | 172秒 | 180秒 | 175秒 | 175秒 | 185秒 |

光泽度% | 95% | 92% | 91% | 94% | 93% | 93% |

流平性 | 好 | 橘皮明显 | 橘皮 | 较好 | 轻微橘皮 | 轻微橘皮 |

缩孔 | 无 | 无 | 多 | 无 | 少量 | 无 |

冲击±50 | 通过 | 通过 | 通过 | 通过 | 通过 | 通过 |

从上表可以看出:

- 无乙二醇原料的聚酯A抗污性较好,可以不用加增光剂也没有缩孔,加了增光剂却反而影响涂膜流平性。

- 线性乙二醇含量15%聚酯B,不加增光剂时涂膜有明显的大缩孔,必须加增光剂才能消除缩孔。

- 支化型乙二醇含量8%聚酯C,不加增光剂的情况下,缩孔要比B少,说明抗污性有提高,加了增光剂也无缩孔。

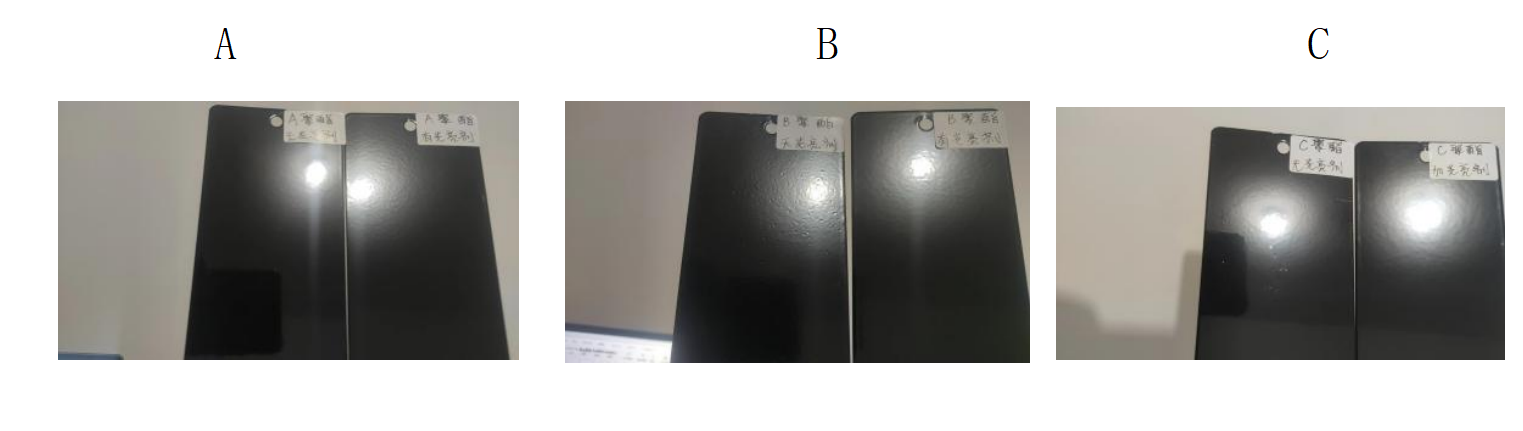

粉末相容性测试(50:50):

| 配方1+配方4 | 配方1+配方6 | 配方4+配方6 |

光泽度% | 93% | 91% | 93% |

失光性,是否有雾状 | 无变化 | 无变化 | 无变化 |

流平性 | 橘皮明显 | 轻微橘皮 | 轻微橘皮 |

缩孔 | 无 | 无 | 无 |

冲击±50 | 通过 | 通过 | 通过 |

以往我们选择抗污性都比较好的聚酯,特别是不同厂家的聚酯,做相容性测试时,发现相容不好的两种粉末混合后所得涂膜平整度不变,而光亮度下降,板面变为雾状。从上表我们可以比较出,含有乙二醇的聚酯,相容性不好的表现方式有点不同,涂膜雾状变化不明显,只是橘皮明显,这种情况会随着乙二醇用量的增加而变得更加明显。

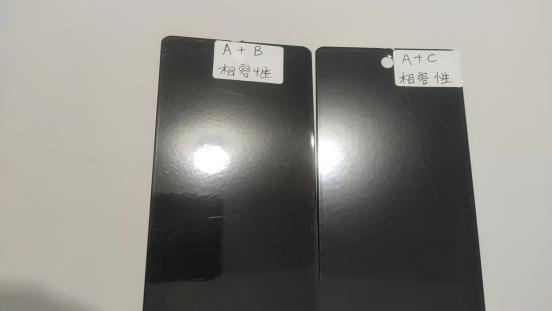

以上是乙二醇用量为8%的挤压打板实验,那如果继续加大乙二醇的用量合成聚酯,实验结果又会有什么样的情况呢?以下我们挤压测试支化型乙二醇含量15%聚酯D:

| 配方7 | 配方8 | 配方9 |

支化型乙二醇含量15%聚酯D | 57 | 57 | 57 |

固化剂HAA | 3 | 3 | 3 |

流平剂L88 | 1 | 1 | 1 |

消泡剂L306 | 0.6 | 0.6 | 0.6 |

增光剂L701 | 0 | 1 | 2 |

沉淀硫酸钡 | 38 | 38 | 38 |

白炭黑 | 0.6 | 0.6 | 0.6 |

配料总量 | 100 | 100 | 100 |

胶化时间 | 160秒 | 165秒 | 170秒 |

光泽度% | 93% | 92% | 90% |

流平性 | 橘皮明显 | 橘皮明显 | 橘皮 |

缩孔 | 大缩孔多,明显 | 有大缩孔,明显 | 有大缩孔,变少 |

冲击±50 | 通过 | 通过 | 通过 |

从上表可以看出,随着乙二醇用量的增多,在挤压配方中添加增光剂已经只能部分消除缩孔,这个时候,我们需要选择更强的抗干扰C-2122(武汉银彩),内加到聚酯合成当中,以便混炼更加均匀,以下为挤压测试实验:

| 配方10 |

内加0.6%C2122熔入支化型乙二醇含量15%聚酯D中 | 57 |

TGIC固化剂 | 3 |

流平剂L88 | 1 |

消泡剂L306 | 0.6 |

抗干扰剂C2122 | 1 |

沉淀硫酸钡 | 38 |

白炭黑 | 0.6 |

配料总量 | 100 |

胶化时间 | 165秒 |

光泽度% | 93% |

流平性 | 较好 |

缩孔 | 无 |

冲击±50 | 通过 |

从上表实验可以得出,抗干扰差的聚酯D,已经超出增光剂消除缩孔的能力范围,加热聚酯D在熔融状态下加入C2122,涂膜缩孔才可以消除。

如果继续增加乙二醇的用量,C2122消除缩孔的作用也会有个限度,当乙二醇用量达到20%甚至更多时,所得树脂应优先在户内70/30混合型使用,或者把树脂的酸值提高,如设计酸值45-55,应用于户内60/40粉末涂料,以减少树脂的使用比例。

结语

由以上实验可以总结出,在聚酯配方中,用到较多的乙二醇原料,需要引入支化型(可以是三元酸偏苯三酸酐TMA,也可以是三元醇三羟甲基丙烷TMP)原料提高分子量,同时配合武汉银彩的抗干扰剂C2122,以得到的聚酯有更好的耐污性。

2025-09-22

2025-09-24

2025-09-24

2025-09-09

2025-09-24

2025-09-24