颜料在生产中的应用技术与工艺控制

发布时间:

2025-09-24

介绍颜料的关键性能指标(遮盖力、耐候性、分散性等)和分类选择标准,使用表格对比不同类型颜料的应用特性。详细说明干混法、邦定工艺和熔融挤出法三种方法的适用场景和工艺控制要点。列举浮色发花、金属效果不均、颜料分散不佳等常见问题的原因和解决方法。

颜料在生产中的应用技术与工艺控制

姚胜洲 余佳(武汉银彩科技有限公司)

摘要:介绍颜料的关键性能指标(遮盖力、耐候性、分散性等)和分类选择标准,使用表格对比不同类型颜料的应用特性。详细说明干混法、邦定工艺和熔融挤出法三种方法的适用场景和工艺控制要点。列举浮色发花、金属效果不均、颜料分散不佳等常见问题的原因和解决方法。

一、引言

颜料在涂料中不仅提供色彩和装饰性,还直接影响涂膜的遮盖力、耐候性、防腐性等多种性能。颜料的选择、分散及加工工艺是涂料生产的核心环节,关系到最终产品的质量稳定性与应用效果。本文系统地介绍生产过程中颜料的分类与选择原则、不同颜料的使用方法与工艺(包括干混法、邦定工艺和熔融挤出法),以及生产过程中的关键工艺控制点和常见问题的解决方案,旨在为涂料的生产提供切实可行的技术经验分享。

二、颜料的基本特性与选择

在生产过程中,颜料的选择直接决定了涂膜的外观、性能以及最终产品的应用范围。因此,理解颜料的关键性能指标并依据具体需求进行科学选型,是确保涂料质量的基础。

2.1 关键性能指标

- 遮盖力

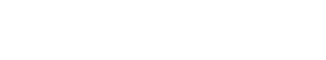

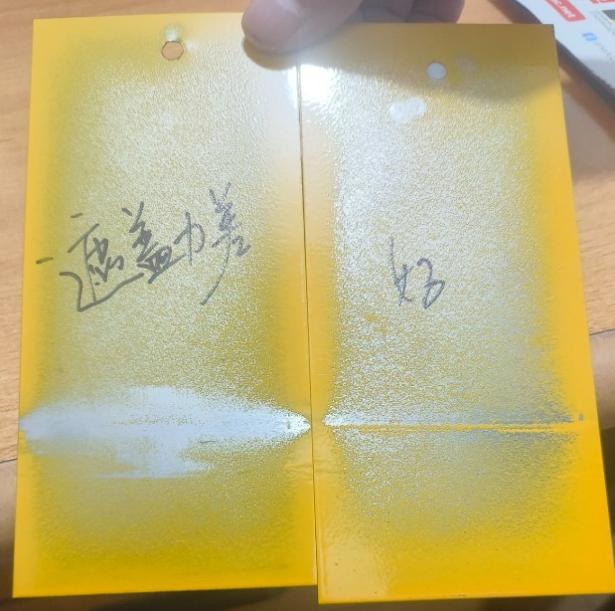

指颜料遮盖被涂物表面底色的能力。钛白粉(金红石型)因其高折射率而成为提供优异遮盖力的优选白色颜料。黑色颜料(如炭黑)则通过强烈吸收光线提供遮盖力。测试遮盖力通常是在特定颜料浓度和膜厚下,观察其遮盖黑白格测试卡的能力,我们在喷涂样品反面能看出遮盖曲线(如图)

b. 耐候性

指颜料抵抗日光(尤其是紫外线)、高温、湿气等环境因素的能力,避免出现粉化、褪色等现象。对于户外使用的涂料(如建筑铝型材、汽车部件),必须选择高耐候性的无机颜料或经过特殊处理的有机颜料 (现在使用比较多的是树脂包膜)。

c. 耐热性

涂料需要在高温下固化(通常180–200 ℃),且部分应用可能长期处于高温环境。因此颜料必须在固化温度和应用温度下保持稳定,不发生分解、变色。许多有机颜料的耐热性较差,需要特别注意筛选,做好户外涂料,颜料选对很重要。

d. 分散性

颜料在树脂基体中的分散难易程度和稳定性。分散性差的颜料易导致絮凝,影响涂膜光泽、颜色均匀性,并可能产生浮色、发花等问题。颜料的分散过程包括润湿、解聚和稳定化三个步骤,在操作过程中,颜料随着搅拌时间不一样而发生变化,所以在生产过程中(钛白粉加2-3种颜料)的配方最稳定。

e. 耐溶剂性

指颜料抵抗树脂体系中溶剂或化学物质溶解的能力。耐溶剂性差的颜料会发生“渗色”现象,即颜料迁移至相邻区域,污染其他颜色,(一般用酒精反复擦拭N多次)看结果。

f. 吸油量

指每 100 克颜料达到特定稠度所需吸收的油量(通常为亚麻仁油)。吸油量间接反映颜料的比表面积和粒径分布。吸油量高的颜料通常需要更多的树脂来润湿,这可能影响配方成本和涂料的流平性。

g. 耐候性

颜料的耐候性直接关系到涂层在户外环境中的使用寿命。耐候性差的颜料容易褪色、粉化或失光,影响装饰效果和防护性能。

最后,在满足所有性能要求的前提下,成本效益也是不可忽视的因素。通过优化配方,在保证质量的同时控制成本,根据我多年的现场生产经验,合理用好颜料既可以节省成本,也是技术员的价值体现。

2.2 颜料的分类与选择

涂料用颜料主要分为无机颜料和有机颜料两大类,此外还有金属颜料和珠光颜料等特殊效应颜料。下表概述了其主要类型和特点:

表:常用颜料类型及其应用特性(借鉴)

颜料类型 | 代表品种 | 特点 | 主要应用场景 |

无机颜料 | 钛白粉、氧化铁系(红、黄、黑)、铅系(黄、绿)、铬铅红、炭黑 | 遮盖力强、耐候性好、耐热性高、耐溶剂性优良;颜色饱和度和亮度较低,部分品种含重金属 | 高性能要求领域,如户外建筑、工程机械、防腐涂料(需注意环保法规对重金属的限制) |

有机颜料 | 酞菁蓝、酞菁绿、永固红、偶氮黄 | 色彩鲜艳、着色力强、透明度高;但耐候性、耐热性、耐溶剂性相对较差,价格较高 | 适用于需要鲜艳色彩的室内器具、电子产品外壳、玩具等 |

特殊效应颜料 金属颜料 | 铝粉(银粉)、铜锌粉(金粉) | 提供金属光泽和“随角异色”效应,装饰性强;但易氧化,需要表面处理,对剪切力敏感 | 常用于汽车轮毂、高端家电、装饰件等 |

特殊效应颜料 珠光颜料 | 云母钛珠光粉 | 产生珍珠般柔和光泽和干涉色效应,装饰性佳,对剪切力敏感 | 常用于高级饰品、化妆品包装、汽车配件等 |

2.3 颜料选择原则

选择颜料时需进行全面性能评估和严格测试验证:

- 颜色和遮盖力:必须满足最终产品的设计要求。

- 耐候、耐热、耐光、耐化学性:需与涂料的应用场景匹配。

- 例如:户外车辆部件需选用耐候性优异的高性能无机颜料或特殊有机颜料;

- 室内家具则可更多考虑成本与色彩鲜艳度。

此外,颜料与树脂体系的相容性也至关重要。相容性不佳会导致浮色、发花、絮凝等涂膜缺陷。

2.4 颜料的使用方法

在粉末涂料生产中,如何将颜料引入体系并均匀分散,直接决定了最终涂膜的颜色、效果和性能。根据所用颜料的类型(特别是是否包含对剪切力敏感的效应颜料)和期望的涂层效果,主要采用以下三种方法 (干混法,邦定工艺, 熔融挤出)具体工艺细节我就不转述。

2.5 生产工艺的关键控制点

粉末涂料的生产是一个复杂的流程,要获得色泽均匀、性能稳定的产品,

必须在每个环节都对颜料的状态进行精细控制。从预混合到最终包装,每一个步骤都有其关键的工艺控制点。

2.5.1 预混合:均匀性的起点

预混合是确保所有配方组分,尤其是微量颜料和助剂均匀分布的第一步。如果预混合不均匀,后续的挤出和粉碎工序将无法弥补,最终导致产品颜色偏差、性能不均甚至表面缺陷。

- 设备选择:通常采用高速搅拌机。

- 关键参数:

- 混合时间:时间过短则混合不均,时间过长可能使物料温升过高或导致 密度不同的组分产生分离。需通过试验确定最佳时间。

- 投料顺序:一般先投入树脂、填料等大料,再投入颜料、助剂等小料, 有助于提高混合效率和质量。

2.5.2 熔融挤出:分散的核心

熔融挤出是颜料分散的最关键步骤。在此过程中,颜料的聚集体和附聚体被机械剪切力打散,并被熔融的树脂润湿和包覆,形成稳定的分散状态。

- 设备选择

双螺杆挤出机因其优异的混合和自清洁能力,已成为主流选择。

- 关键参数

- 温度控制:各加热区的温度必须精确控制。温度过低,树脂熔融不充分,颜料无法有效分散;温度过高,可能导致树脂预交联或颜料降解,影响流平性和颜色。

- 螺杆转速:转速直接影响剪切力和物料停留时间。高转速有利于分散,但可能使物料停留时间过短;低转速则分散可能不足。需找到最佳平衡点。

- 喂料速度:需与螺杆转速匹配,保持稳定的物料填充率,确保挤出量的稳定和分散效果的均一。

2.5.3 粉碎与分级:粒径分布的控制

挤出压片后需粉碎至合适的粉末粒径,粒径及其分布直接影响粉末的储存稳定性、施工性能(如静电上粉率、流化效果)和涂膜外观(如纹理、光泽)。

- 粉碎设备:常用空气分级磨(ACM磨)。

- 关键参数:

- 粉碎机转速:影响粉末的粒径大小。转速越高,粉末通常越细。

- 分级轮转速:精确控制粉末的最终粒径分布(PSD)。分级轮转速越高, 分离出的细粉越多,产品粒径越细。

- 目标粒径:粉末涂料的粒径通常控制在D50 30-40μm范围内。超细粉 (<10μm)含量过高会导致粉末易结团、流化差、喷涂时易冒灰;粗颗粒过多则会影响涂膜平整度,导致橘皮严重。

2.5.4 后混与邦定:效应颜料的关键加工

对于效应颜料,后续的邦定工艺是效果成败的关键。

- 邦定温度:这是最核心的参数。温度必须精确控制在略高于基粉树脂Tg的狭窄窗口内(如50-60℃)。温度过低,邦定不牢;温度过高,物料结块报废。

- 混合时间:与温度协同作用,确保效应颜料充分、牢固地粘结到基粉颗粒表面。

- 惰性气体保护:对于易氧化的金属颜料(如铝粉),邦定过程通常在氮气保护下进行。

三、常见问题及解决方案

在粉末涂料的生产和应用过程中,由于颜料选择、分散工艺或施工条件等因素,可能会遇到各种问题。以下是一些常见问题的原因分析和解决方案。

3.1 浮色和发花

3.1.1 问题描述

涂膜表面出现不均匀的色斑或条纹,颜色不一致。

3.1.2 产生原因

- 配方中不同颜料的密度和粒径差异较大,在成膜过程中因运动速度不同而发生分离。

- 颜料分散不稳定,发生絮凝。

- 涂料在固化过程中表面张力不均,引发贝纳德涡流(Bénard cells),将颜料带到表面。

3.1.3 解决方案

- 优化配方,选用密度和粒径接近的颜料。

- 添加合适的润湿分散剂,提高颜料分散稳定性,防止絮凝。

- 调整流平剂和触变剂,改善涂料熔融时的流平性,抑制贝纳德涡流。

3.2 金属颜料效果不均

3.2.1 问题描述

金属粉涂层出现色差、条纹或“雪花”状图案,金属感不统一。

3.2.2 产生原因

- 干混工艺中,金属颜料与底粉分离。

- 邦定工艺不佳,金属颜料未牢固粘结。

- 施工参数(如电压、出粉量)不当,导致静电吸附不均。

- 膜厚不均或固化条件不当,影响金属颜料的定向排列。

3.2.3 解决方案

- 优先采用邦定工艺生产金属粉涂料。

- 优化邦定工艺参数(温度、时间),确保邦定效果。

- 调整施工参数,建议采用电晕喷枪,设定较低的静电电压和出粉量。

- 保证膜厚均匀和稳定的固化条件。

3.3 颜料分散不佳

3.3.1 问题描述

涂膜光泽低,颜色发暗,着色力和遮盖力不足,表面可能粗糙。

3.3.2 产生原因

- 挤出工艺参数(温度、转速)不当,颜料未充分分散。

- 颜料本身分散性差或易絮凝。

- 配方中树脂含量过低或润湿性差,无法充分包覆颜料。

3.3.3 解决方案

- 优化挤出机参数,确保足够的剪切力和适当的温度。

- 针对难分散颜料,选用高效的分散剂或超分散剂。

- 调整配方,保证足够的树脂含量或选用润湿性更好的树脂。

3.4 遮盖力不足

3.4.1 问题描述

涂层无法完全遮盖住底材的颜色或图案。

3.4.2 产生原因

- 颜料添加量不足。

- 颜料本身遮盖力差(如某些有机颜料)。

- 粒径分布不当,或颜料产生絮凝,导致有效遮盖粒子数减少。

3.4.3 解决方案

- 适当增加高遮盖力颜料(如钛白粉)的用量。

- 选用遮盖力更强的颜料品种。

- 改善分散工艺,确保颜料以初级粒子形式充分发挥作用。

3.5 施工问题: 堵枪或上粉率差

3.5.1 问题描述

喷涂时粉末堵塞喷枪枪头,或粉末无法有效吸附到工件上。

3.5.2 产生原因

- 粉末粒径过细或分布过宽,超细粉易积聚。

- 金属效应颜料与底粉带电特性不一致(干混法易出现)。

- 粉末受潮或结块。

3.5.3 解决方案

- 控制粉末粒径,减少超细粉(<10μm)含量。

- 采用邦定工艺,改善金属颜料的带电一致性。

- 加强包装和储存管理,防止粉末吸潮。

四、结语

粉末涂料的生产是一项融合了材料科学、工艺技术和实践经验的复杂工作。其中,颜料的选择与应用更是决定产品成败的关键一环。从精心筛选适合的颜料品种,到采用恰当的工艺方法(熔融挤出、干混或邦定)将其引入体系并实现均匀稳定的分散,每一个环节都需要一丝不苟的控制。

掌握这些要点,并能够针对出现的问题迅速准确地分析并解决,是生产出高质量、高附加值的粉末涂料产品的基础。特别是随着邦定等先进工艺的日益成熟和普及,粉末涂料的外观效果和应用范围得到了极大地拓展,使其在满足环保要求的同时,也能在装饰性领域与传统液体涂料竞争。

2025-09-22

2025-09-24

2025-09-24

2025-09-09

2025-09-24

2025-09-24